主頁(yè) > 產(chǎn)品知識(shí) >

一則不銹鋼金屬軟管斷裂實(shí)例分析

一則不銹鋼金屬軟管斷裂實(shí)例分析

不銹鋼金屬軟管的裂紋有兩個(gè)方向,一是沿著S型折彎處軸向裂縫,從表層起源,為線源,沿著軟管的截面厚度方向擴(kuò)展;另一個(gè)是呈縱向(或軸向)的裂縫,也是從表層起源,為線源,沿著截面厚度方向擴(kuò)展;當(dāng)兩個(gè)方向的裂縫交匯后,最終導(dǎo)致了不銹鋼金屬軟管的斷裂。

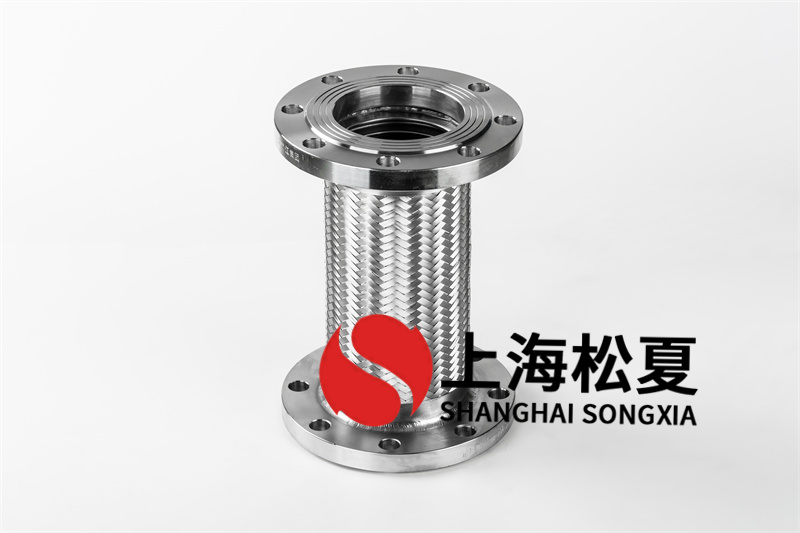

以一則不銹鋼金屬軟管斷裂實(shí)例分析:表層布滿泥土,呈土黃色,內(nèi)層則有黑色積碳

通過對(duì)軸向折彎處斷口以及縱向斷口做微觀分析發(fā)現(xiàn),斷裂源均是線源,源區(qū)無明顯材料缺陷,斷口擴(kuò)展區(qū)域特點(diǎn)均是疲倦特點(diǎn)。此外,其斷口截面均存在不同程度的薄化,所看到的斷裂截面非常薄處僅僅為0.02mm(其他未損壞區(qū)域的截面厚度則約為0.6mm);斷口截面雖變薄,但斷口周邊并無變形痕跡,說明其截面的變薄并非因塑性拉申引起。

而斷口附近的鋼鏈表層存在明顯的損壞痕跡,其損壞特點(diǎn)為粘著磨損+磨粒磨損。據(jù)文獻(xiàn)報(bào)道,304不銹鋼如與摩擦副發(fā)生摩擦,也主要以粘著磨損機(jī)制為主,且隨著表層摩擦的進(jìn)行,表層組織會(huì)出現(xiàn)馬氏體轉(zhuǎn)變。在載荷和摩擦剪應(yīng)力的影響下,由于表層晶粒細(xì)化、以及高密度位錯(cuò)的綜合作用促進(jìn)304不銹鋼的顯微硬度增大;因此,在本案例中,不銹鋼金屬軟管斷口附近的顯微硬度比基材稍高,但其顯微硬度的提高并不能提高其疲勞性能,一是軟管截面自身較薄,而且隨著損壞的消耗,截面變得更薄,其疲勞性能隨著減少。此外,表層誘發(fā)馬氏體的提高對(duì)SUS304奧氏體不銹鋼的損壞無明顯影響。因此可以這么說,雖然在摩擦的過程中,304不銹鋼表面出現(xiàn)了馬氏體,顯微硬度也上升,但這不能阻止不銹鋼薄板表面的材料損耗以及疲勞極限的降低。

在這則案例中,除了粘著磨損,其表層還有磨粒磨損的痕跡,這些磨粒成分一般是Si、O這種,是外界帶入的塵土或泥沙顆?;烊肓瞬讳P鋼金屬軟管間隙,磨粒加劇了不銹鋼帶的損壞。泥沙滲入加劇損壞之外,更造成了不銹鋼金屬軟管不能再自由伸縮,即發(fā)生卡死現(xiàn)象。而不銹鋼金屬軟管部分區(qū)域卡住,也造成了其他區(qū)域的受力異常,更為快了此區(qū)域的斷裂的發(fā)生。

產(chǎn)品中心

推薦新聞

聯(lián)系我們

CONTACT US- 聯(lián)系人:常經(jīng)理

- 手機(jī):17317317121

- 地址:上海寶山區(qū)園康路255號(hào)1號(hào)樓A區(qū)三層